Automotive Supply Chain Insights: Fastener Coating Selection for EV Chassis: Nøkkelhensyn og praktisk guide

Kjære ingeniører og anskaffelsesfagfolk,

Navigerer du kompleksitetene ved å velge riktig festningsbelegg for kritiske komponenter i elektrisk kjøretøy (EV) chassis? Som kjernestrukturen til en EV er påliteligheten til festemidlene avgjørende. Utover deres primære funksjon av å slå sammen deler, må disse festene tåle utfordrende miljøer, motstå korrosjon, kontrollfriksjon og sikre langsiktig sikkerhet.

Dette nyhetsbrevet fokuserer på beleggutvalget for festemidler i EV -chassis, og gir deg viktige hensyn og praktiske anbefalinger for å lette mer informerte beslutninger.

Beleggsvalgshensyn for nøkkelkomponenter:

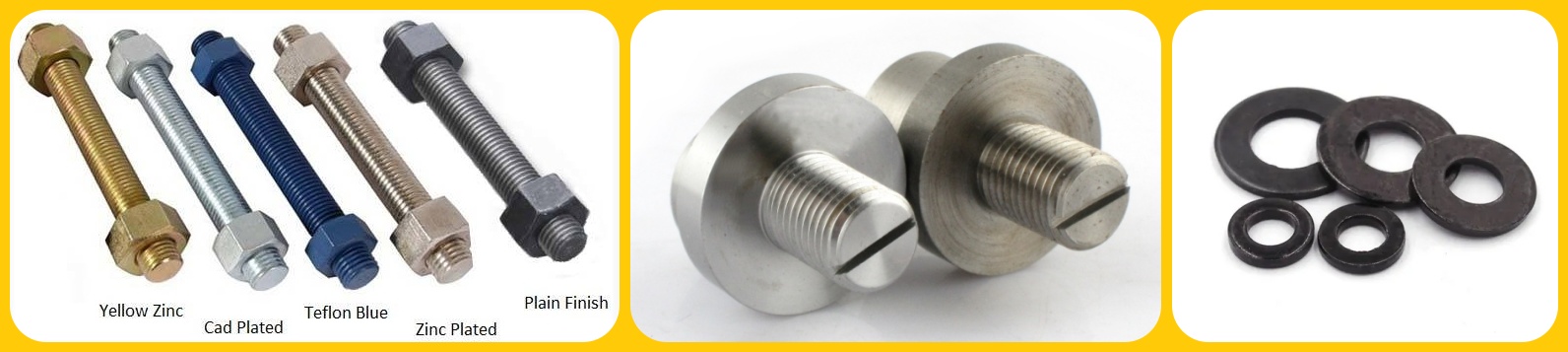

Batteripakkefester: Miljøegenskaper: Potensiell kontakt med batterielektrolytter, som krever høy kjemisk korrosjonsmotstand. Vurder også kontakt med materialer som aluminiumslegeringer for å forhindre galvanisk korrosjon. Anbefaling: Høy ytelse sink-nikkellegering eller sink-aluminiumbelegg (sinkflakebelegg), som viser utmerket korrosjonsmotstand og kompatibilitet med aluminium. Ekte data: sink-nikkellegeringsplating oppnår vanligvis over 720 timer uten rød rust i salt spray-tester.

Motor- og reduksjonsmonteringsfester: Miljøegenskaper: Kan oppleve vibrasjoner og forhøyede temperaturer. Noen komponenter kan kreve kontrollerte friksjonskoeffisienter for å sikre stabil forhåndsinnlasting. Anbefaling: sinkflakebelegg, som tilbyr overlegen høye temperaturresistens sammenlignet med tradisjonell sinkplatting, og har kontrollerbare friksjonskoeffisienter. Fosfat og olje er et økonomisk alternativ, men presterer mindre effektivt i høye temperaturer og etsende miljøer. Ekte data: Visse sinkflakbelegg tåler driftstemperaturer opp til 150 ° C.

Suspensjonssystemfester: Miljøegenskaper: direkte utsatt for det ytre miljø, mottakelig for saltspray og gjørme/vannkorrosjon. For bolter med høy styrke er risiko for hydrogenforringelse en betydelig bekymring. Anbefaling: sinkflakebelegg eller mekanisk plating, som begge eliminerer risikoen for hydrogen -omfattende og gir utmerket korrosjonsmotstand. Ekte data: Mekanisk plating kan oppnå saltsprayresistens på over 240 timer.

Bremsesystemfester: Miljøegenskaper: Sikkerhetskritiske komponenter med ekstremt høye pålitelighetskrav. Kan møte høye temperaturer og visse etsende miljøer. Anbefaling: Sinkflakebelegg med høy ytelse eller sink-nikkellegering. For komponenter som krever spesifikke friksjonskoeffisienter, velger du sinkflakbelegg med integrerte smøremidler. Ekte data: Festemidler i bilbremsesystemer krever vanligvis saltspray -testing for å overstige 720 timer.

Vanlige fallgruver å unngå:

Å fokusere utelukkende på kostnader: Lavpriselektroplaterte sink kan svikte raskt i tøffe miljøer, noe som fører til høyere langsiktige vedlikeholdskostnader og sikkerhetsrisiko.

Ignorerer risiko for hydrogenforringelse: For høye styrkefester, velger du alltid belegg uten hydrogenforvirringsrisiko eller sikrer grundig hydrogenforvaltningsbaking.

Forsømmelse av materialkompatibilitet: Kontakt mellom forskjellige metaller kan forårsake galvanisk korrosjon; Å velge passende belegg kan dempe denne effekten.

Som kritiske C-deler i bilfesteforsyningskjeden, er effektiv styring av kulepigger avgjørende for å optimalisere den generelle effektiviteten til forsyningskjeden. Vi forstår utfordringene kjøpere og ingeniører står overfor for å sikre stabil forsyning, redusere kostnadene og forbedre kvaliteten. Ved å samarbeide med oss, kan du:

Strømlinjeforme anskaffelser: Vi tilbyr one-stop-løsninger, reduserer leverandørnumre og styringskostnader.

Optimaliser lagerstyring: Vi tilbyr VMI (leverandørstyrt varelager) og JIT (Just-in-Time) leveringstjenester, og sikrer rettidig levering og reduserer inventaroppbygging.

Forbedre kvalitetskontroll: Vi har et IATF 16949 -sertifisert produksjonssystem, og sikrer at produktkvaliteten oppfyller de høyeste standardene.

Bygg langsiktige partnerskap: Vi er opptatt av å etablere langsiktige, stabile partnerskap med våre kunder, i fellesskap adressere forsyningskjedeutfordringer og oppnå gjensidige fordeler.

Møt noen få medlemmer av vårt dedikerte team, klare til å hjelpe deg:

Coco Chen, direktør for forretningsutvikling: coco.chen@zjzrap.com

Freddie Xiao, kontosjef: Freddie.xiao@zjzrap.com

Brian XU, teknisk salgsassistent: brian.xu@zjzrap.com

Utforsk våre evner og omfattende produktsortiment: https://www.zjzrqc.com/product

IATF16949 sertifisert

HQ og fabrikkadresse:

Nr. 680, Ya'ao Road, Daqiao Town, Nanhu District, Jiaxing City, Zhejiang Province, Kina

Online kart for å se hvor vi er nøyaktig lokalisert:

Online kart for å se hvor vi er nøyaktig lokalisert:

LinkedIn -side • Produkter • Video Showcase • Kontakt oss • Capafair Ningbo 2025

Og få en gratis konsultasjon!